Hvordan automatiske sagmaskiner revolusjonerer høyvolums industriell kutting

Kjernefordeler ved å integrere automatiske sagmaskiner i produksjonen

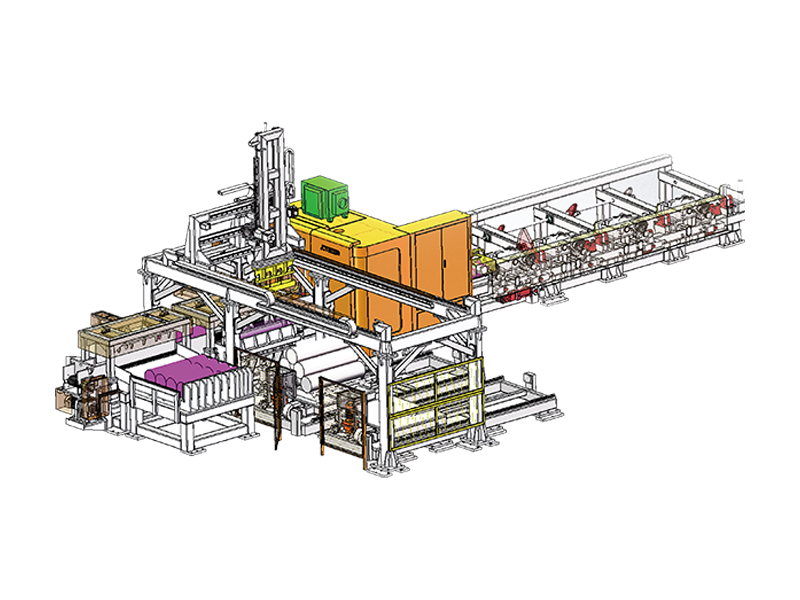

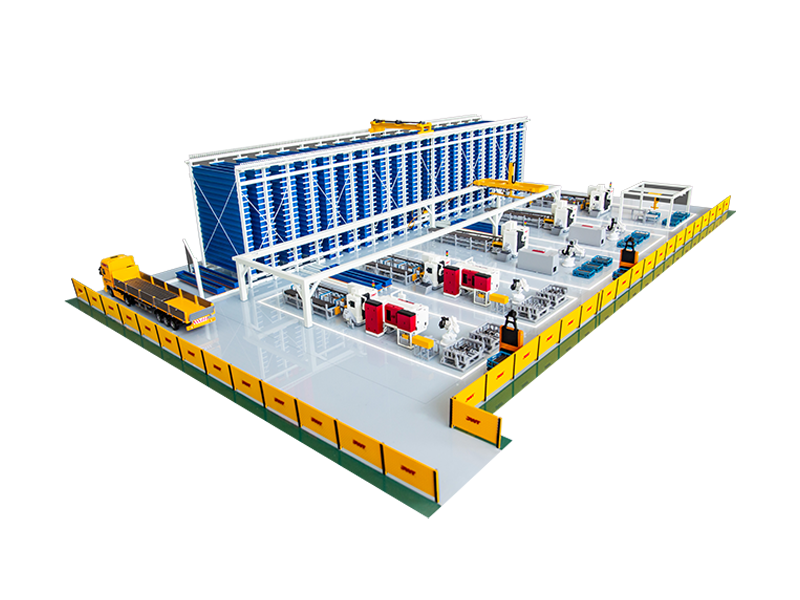

Overgangen fra manuelle eller halvautomatiske skjæreprosesser til en helautomatisk sagmaskin representerer et betydelig sprang i produksjonseffektivitet. Disse maskinene er konstruert for å håndtere repeterende oppgaver med høyt volum med et presisjonsnivå som menneskelige operatører rett og slett ikke kan opprettholde over lange skift. Ved å bruke avanserte PLC-systemer (Programmable Logic Controller) kan en automatisk sag håndtere materialmating, fastspenning og kuttesykluser uten konstant inngripen. Dette reduserer lønnskostnadene samtidig som det øker gjennomstrømningen til anlegget, slik at bedrifter kan møte strammere tidsfrister og større ordrevolum.

Sikkerhet er en annen kritisk faktor som driver bruken av automatisert sageteknologi. Moderne automatiske sager er utstyrt med helt lukkede skjæreområder og sensorer som oppdager uregelmessigheter i materialspenning eller bladhelse. Fordi operatøren er avstand fra det bevegelige bladet og høytrykksklemmesystemene, reduseres risikoen for skader på arbeidsplassen drastisk. Dette skaper et mer kontrollert miljø hvor fokus flyttes fra fysisk håndtering til kvalitetskontroll og systemovervåking.

Tekniske spesifikasjoner og komponentsammenbrudd

Presisjonsfôringssystemer

Hjertet til en automatisk sags nøyaktighet ligger i matemekanismen. De fleste avanserte modeller bruker servomotordrevne blyskruer eller hydrauliske skyttelhjul for å flytte materialet inn i skjæresonen. Disse systemene kan plassere arbeidsstykket med toleranser så tette som ±0,1 mm. Dette nivået av repeterbarhet sikrer at hvert stykke i en batch på tusenvis er identisk, noe som er avgjørende for nedstrømsprosesser som sveising eller CNC-maskinering der konsistente dimensjoner kreves.

Bladkjøling og smøring

Varme er bladets primære fiende. Automatiske sagmaskiner har sofistikerte kjølevæskeleveringssystemer, ofte ved å bruke en "mikro-drypp"- eller "flom"-metode avhengig av materialet som kuttes. For ikke-jernholdige metaller som aluminium forhindrer en tåkespray materialet i å "gumme" tennene på bladet, mens tung skjæring av stål ofte krever en jevn strøm av kjølevæske for å trekke varmen bort fra karbidspissene. Denne temperaturreguleringen forlenger levetiden til dyre forbruksvarer og sikrer en renere, gradfri finish på kutteflaten.

Sammenligning av automatiske sagtyper for forskjellige bruksområder

Valg av riktig maskin avhenger sterkt av geometrien og hardheten til materialet som behandles. Tabellen nedenfor skisserer de primære forskjellene mellom vanlige automatiske sagekonfigurasjoner som brukes i moderne maskinverksteder.

| Maskintype | Ideelt materiale | Viktig fordel |

| Automatisk båndsag | Stort konstruksjonsstål og bunter | Lite snitt (mindre materialavfall) |

| Automatisk kaldsag | Solide stenger og tykkvegget rør | Speillignende overflatefinish |

| Høyhastighetssirkelsag | Aluminium og ikke-jernholdige profiler | Ekstremt raske syklustider |

Nøkkelfunksjoner å se etter i moderne enheter

Når du vurderer en automatisk sagmaskin for ditt anlegg, kan flere "smarte" funksjoner ha betydelig innvirkning på langsiktig avkastning. Disse teknologiske inneslutningene bidrar til å bygge bro mellom enkel maskinvare og intelligent produksjon.

- Variable Frequency Drive (VFD): Tillater presis justering av bladhastigheten for å matche den spesifikke hardheten til legeringen.

- Bundle Clamping: Evnen til å klemme og kutte flere stykker materiale samtidig, noe som øker produksjonen eksponentielt.

- Automatiske spontransportører: Fjerner metallspon og rusk fra maskinbasen for å forhindre fastkjøring og nedetid.

- Berøringsskjermgrensesnitt: Forenkler programmeringen av kuttlister, slik at operatører kan lagre "jobber" for rask tilbakekalling i fremtiden.

Gode fremgangsmåter for vedlikehold for lang levetid

For å opprettholde presisjonen til en automatisk sagmaskin , kreves en streng vedlikeholdsplan. Fordi disse maskinene ofte går over flere skift, kan slitasje på styrearmen og hydrauliske tetninger raskt samle seg. Operatører bør utføre daglige kontroller av væskenivåer og inspisere bladføringene for tegn på feiljustering. Riktig stramming av bladet er også avgjørende; et underspent blad vil "vandre" og føre til skjeve kutt og potensiell brudd, mens overspenning kan forårsake for tidlig lagersvikt. Regelmessig rengjøring av materialsensorene er like viktig for å sikre at det automatiske fôringssystemet fortsetter å registrere materialtilstedeværelse nøyaktig.